01/05/2019

Por ROBSON EGITO

Todo sistema pressurizado é obrigatorio um dispositivos de segurança para proteger pessoas, processos e propriedades. Este artigo detalha as situações em que a sobrepressão ocorre, os tipos de dispositivos amplos e muitas vezes confusos oferecidos, como esses dispositivos operam e as, normas e autoridades de aprovação a serem observados.

Assim que a humanidade foi capaz de ferver a água para criar vapor, a necessidade do dispositivo de segurança tornou-se evidente. Enquanto há 2000 anos, os chineses usavam caldeirões com tampas articuladas para permitir uma produção de vapor (relativamente) mais segura. No início do século 14, os químicos usavam tampões cônicos e, posteriormente, molas comprimidas para atuar como dispositivos de segurança em vasos pressurizados.

No início do século XIX, as explosões de caldeiras em navios e locomotivas resultavam freqüentemente de dispositivos de segurança defeituosos, o que levou ao desenvolvimento das primeiras válvulas de alívio de segurança.

Em 1848, Charles Retchie inventou a câmara de acumulação, que aumenta a superfície de compressão dentro da válvula de segurança, permitindo que ela abra rapidamente dentro de uma estreita margem de sobrepressão.

Hoje, a maioria dos usuários de vapor é compelida por regulamentos locais de saúde e segurança para garantir que suas instalações e processos incorporem dispositivos de segurança e precauções, que garantam que condições perigosas sejam evitadas.

A principal função de uma válvula de segurança é, portanto, proteger a vida e a propriedade.

O principal tipo de dispositivo usado para evitar a sobrepressão na planta é a válvula de segurança ou alívio de segurança. A válvula de segurança opera liberando um volume de fluido de dentro da planta quando uma pressão máxima predeterminada é atingida, reduzindo assim o excesso de pressão de maneira segura. Como a válvula de segurança pode ser o único dispositivo remanescente para evitar falhas catastróficas sob condições de sobrepressão, é importante que qualquer dispositivo desse tipo seja capaz de operar em todos os momentos e sob todas as condições possíveis.

As válvulas de segurança devem ser instaladas sempre que a pressão máxima de trabalho permitida (MAWP) de um sistema ou recipiente que contenha pressão possa ser excedida. Em sistemas de vapor, as válvulas de segurança são normalmente usadas para proteção contra sobrepressão da caldeira e outras aplicações, como a jusante de controles redutores de pressão. Embora sua principal função seja a segurança, as válvulas de segurança também são usadas nas operações do processo para evitar danos ao produto devido ao excesso de pressão. O excesso de pressão pode ser gerado em várias situações diferentes, incluindo:

Os termos 'válvula de segurança' e 'válvula de segurança' são termos genéricos para descrever muitas variedades de dispositivos de alívio de pressão que são projetados para evitar o acúmulo excessivo de pressão interna do fluido. Uma ampla gama de diferentes válvulas está disponível para muitas aplicações e critérios de desempenho diferentes.

Além disso, projetos diferentes são necessários para atender aos diversos padrões nacionais que governam o uso de válvulas de segurança.

Uma listagem dos padrões nacionais relevantes pode ser encontrada no final deste módulo.

Na maioria dos padrões nacionais, são dadas definições específicas para os termos associados às válvulas de alívio de segurança e proteção. Existem várias diferenças notáveis entre a terminologia usada nos EUA e na Europa. Uma das diferenças mais importantes é que uma válvula denominada “válvula de segurança” na Europa é chamada de “válvula de alívio de segurança” ou “válvula de alívio de pressão” nos EUA. Além disso, o termo “válvula de segurança” nos EUA geralmente se refere especificamente ao tipo de válvula de segurança de levantamento completo usado na Europa.

As normas ASME / ANSI PTC25.3 aplicáveis aos EUA definem os seguintes termos genéricos:

Este é um termo geral, que inclui válvulas de segurança, válvulas de alívio e válvulas de alívio de segurança.

As válvulas de segurança são usadas principalmente com gases compressíveis e, em particular, para serviços de vapor e de ar. No entanto, eles também podem ser usados para aplicações do tipo de processo, onde eles podem ser necessários para proteger a planta ou para evitar a deterioração do produto a ser processado.

As válvulas de alívio são comumente usadas em sistemas líquidos, especialmente para capacidades mais baixas e tarefas de expansão térmica. Eles também podem ser usados em sistemas bombeados como dispositivos de sobrecarga de pressão.

Em geral, a válvula de alívio de segurança funcionará como uma válvula de segurança quando usada em um sistema de gás compressível, mas abrirá proporcionalmente à sobrepressão quando usada em sistemas líquidos, assim como uma válvula de alívio.

A norma europeia EN ISO 4126-1 fornece a seguinte definição:

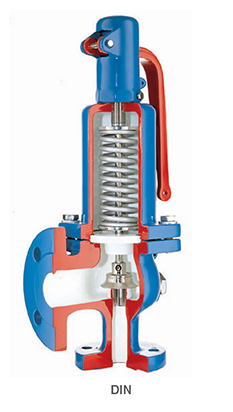

Exemplos típicos de válvulas de segurança usados em sistemas a vapor são mostrados na Figura 9.1.1.

Figuras 9.1.1 Válvulas de Segurança DIN e ASME.

A válvula de segurança básica com mola, conhecida como 'padrão' ou 'convencional', é um dispositivo autônomo simples e confiável que fornece proteção contra sobrepressão.

Os elementos básicos do projeto consistem em um corpo de válvula de padrão de ângulo reto com a conexão de entrada da válvula, ou bocal, montado no sistema que contém pressão. A conexão de saída pode ser parafusada ou flangeada para conexão a um sistema de descarga de tubulação. No entanto, em algumas aplicações, como sistemas de ar comprimido, a válvula de segurança não terá uma conexão de saída e o fluido será ventilado diretamente para a atmosfera.

Fig. 9.1.2 Caracteristica Interna Valvula de Segurança DIN/ASME

O projeto de entrada da válvula (ou canal de aproximação) pode ser do tipo bico completo ou semi-bocal. Um projeto de bico completo tem todo o trecho de entrada "molhado" formado de uma peça. O canal de aproximação é a única parte da válvula de segurança que é exposta ao fluido do processo durante a operação normal, exceto o disco, a menos que a válvula esteja descarregando.

Os bicos completos são geralmente incorporados em válvulas de segurança projetadas para aplicações de processo e de alta pressão, especialmente quando o fluido é corrosivo.

Por outro lado, o desenho do semi-bocal consiste em um anel de assentamento encaixado no corpo, o topo do qual forma o assento da válvula. A vantagem deste arranjo é que o assento pode ser facilmente substituído, sem substituir toda a entrada.

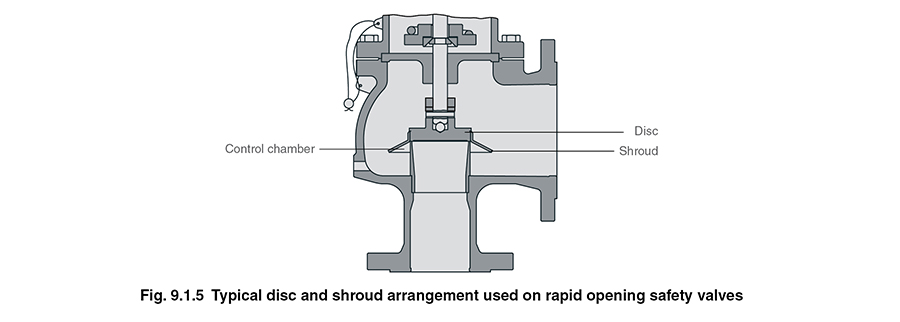

O disco é mantido contra a sede do bico (sob condições normais de operação) pela mola, que está alojada em um arranjo (ou capô) de alojamento de mola aberto ou fechado montado na parte superior do corpo. Os discos utilizados nas válvulas de segurança de abertura rápida (tipo pop) estão rodeados por uma cobertura, suporte de disco ou câmara de aconchego que ajuda a produzir a característica de abertura rápida.

A força de fechamento no disco é fornecida por uma mola, tipicamente feita de aço carbono. A quantidade de compressão na mola é geralmente ajustável, usando o ajustador da mola, para alterar a pressão na qual o disco é levantado do assento.

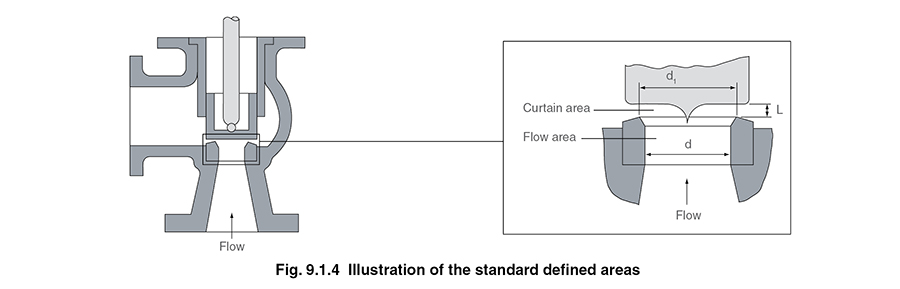

Os padrões que governam o projeto e o uso de válvulas de segurança geralmente definem as três dimensões relacionadas à capacidade de descarga da válvula de segurança, ou seja, a área de fluxo (ou furo), a área da cortina e a área de descarga (ou orifício). 9.1.4).

1. Área de fluxo - A área mínima da seção transversal entre a entrada e o assento, em seu ponto mais estreito. O diâmetro da área de fluxo é representado pela dimensão 'd' na Figura 9.1.4.

2. Área da cortina - A área da abertura de descarga cilíndrica ou cônica entre as superfícies de assentamento criada pela elevação do disco acima do assento. O diâmetro da área da cortina é representado pela dimensão 'd1' na Figura 9.1.4.

3. Área de descarga - Esta é a menor das áreas de cortina e fluxo, o que determina o fluxo através da válvula.

Válvulas de Segurança nas quais a área de fluxo e não a área de cortina determinam a capacidade são conhecidas como Válvulas de Segurança e alivio de elevação total. Essas válvulas terão uma capacidade maior do que as válvulas de elevação baixa ou de elevação alta. Esta questão será discutida em maior profundidade no Módulo 9.2.

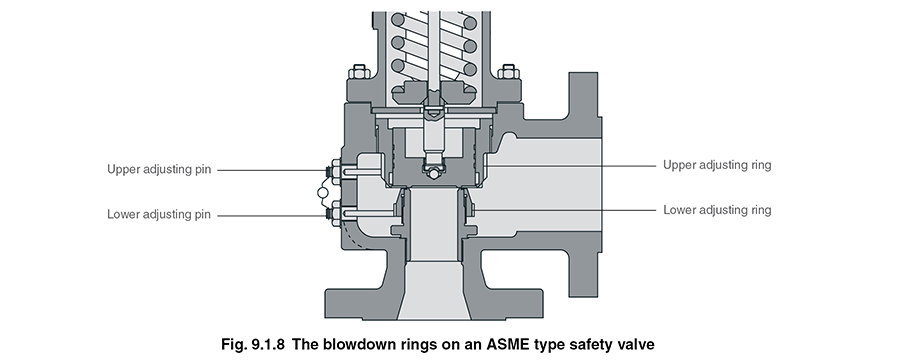

Embora os elementos principais de uma válvula de segurança convencional sejam semelhantes, os detalhes do projeto podem variar consideravelmente. Em geral, as válvulas estilo DIN (comumente usadas em toda a Europa) tendem a usar uma construção mais simples com uma saia fixa (ou capuz), enquanto as válvulas estilo ASME têm um design mais complexo que inclui um ou dois anéis de purga ajustáveis. A posição destes anéis pode ser usada para afinar os valores de sobrepressão e descarga da válvula.

Para uma dada área de orifício, pode haver vários tamanhos diferentes de conexão de entrada e saída, bem como dimensões corporais, como a linha de centro para as dimensões da face. Além disso, muitos produtos concorrentes, particularmente de origem europeia, têm dimensões e capacidades diferentes para o mesmo tamanho nominal.

Uma exceção a essa situação é encontrada nas Válvulas de Segurança de especificação de aço ASME, que seguem invariavelmente as recomendações da API Recommended Practice 526, onde a linha de centro para as dimensões de face e os tamanhos dos orifícios são listados. A série da área do orifício é referida por uma letra. É comum

Válvulas de Segurança com a mesma letra de orifício para ter vários tamanhos diferentes de conexão de entrada e saída.

Por exemplo, 2 "x J x 3" e 3 "x J x 4" são ambas válvulas que têm o mesmo tamanho ('J'), mas têm diferentes tamanhos de entrada e saída, como mostrado antes e depois da letra do orifício, respectivamente .

Uma válvula de 2 "x J x 3" teria uma entrada de 2 ", um orifício de tamanho" J "e uma saída de 3".

Elevação

Quando a pressão estática de entrada sobe acima da pressão de ajuste da válvula de segurança, o disco começará a levantar a sede. Entretanto, assim que a mola começar a se comprimir, a força da mola aumentará; isto significa que a pressão teria que continuar a subir antes que qualquer elevação adicional pudesse ocorrer e que houvesse um fluxo significativo através da válvula.

O aumento de pressão adicional necessário antes da descarga da válvula de segurança em sua capacidade nominal é chamado de sobrepressão. A sobrepressão permitida depende dos padrões que estão sendo seguidos e da aplicação específica. Para fluidos compressíveis, isto é normalmente entre 3% e 10%, e para líquidos entre 10% e 25%.

Para obter uma abertura total a partir desta pequena sobrepressão, o arranjo do disco deve ser especialmente projetado para fornecer abertura rápida. Isso geralmente é feito colocando uma saia, saia ou capuz ao redor do disco. O volume contido dentro dessa cobertura é conhecido como a câmara de controle ou aconchegante.

Quando a elevação começa (Figura 9.1.6b) e o fluido entra na câmara, uma área maior da cobertura é exposta à pressão do fluido. Já a magnitude da força de elevação (F) é proporcional ao produto da pressão (P) e da área exposta ao fluido (A); (F = P x A), a força de abertura é aumentada.

Este aumento incremental na força de abertura superestima o aumento da força da mola, causando uma abertura rápida. Ao mesmo tempo, a mortalha inverte a direção do fluxo, que fornece uma força de reação, aumentando ainda mais a sustentação.

Esses efeitos combinados permitem que a válvula atinja sua elevação projetada dentro de uma sobrepressão de porcentagem relativamente pequena. Para fluidos compressíveis, um fator contribuinte adicional é a expansão rápida à medida que o volume de fluido aumenta de uma maior para uma área de pressão mais baixa. Isso desempenha um papel importante na garantia de que a válvula abre totalmente dentro do pequeno limite de sobrepressão. Para líquidos, esse efeito é mais proporcional e, posteriormente, a sobrepressão é tipicamente maior; 25% é comum.

Recolocação

Uma vez que as condições normais de operação tenham sido restauradas, a válvula deve fechar novamente, mas como a área maior do disco ainda está exposta ao fluido, a válvula não fechará até que a pressão caia abaixo da pressão original ajustada. A diferença entre a pressão de ajuste e essa pressão de reabastecimento é conhecida como 'purga' e é normalmente especificada como uma porcentagem da pressão de ajuste. Para fluidos compressíveis, a descarga geralmente é inferior a 10% e, para líquidos, pode ser de até 20%.

O projeto da cobertura deve ser tal que ofereça abertura rápida e purga relativamente pequena, de modo que, assim que uma situação potencialmente perigosa seja atingida, qualquer sobrepressão seja aliviada, mas quantidades excessivas do fluido são impedidas de serem descarregadas. Ao mesmo tempo, é necessário garantir que a pressão do sistema seja reduzida o suficiente para impedir a reabertura imediata.

Os anéis de purga encontrados na maioria das válvulas de segurança do tipo ASME são usados para fazer ajustes precisos nos valores de sobrepressão e de purga das válvulas (consulte a Figura 9.1.8). O anel inferior de descarga (bocal) é uma característica comum em muitas válvulas, onde os requisitos mais apertados de sobrepressão e de purga exigem uma solução projetada mais sofisticada. O anel de purga superior é usualmente montado na fábrica e essencialmente retira as tolerâncias de fabricação que afetam a geometria da câmara de huddling.

O anel de purga inferior também é ajustado na fábrica para atingir os requisitos de desempenho de código apropriados, mas sob certas circunstâncias pode ser alterado. Quando o anel de purga inferior é ajustado para sua posição superior, o volume da câmara de aconchego é tal que a válvula irá estalar rapidamente,

minimizando o valor de sobrepressão, mas correspondentemente exigindo uma maior descarga antes de a válvula voltar a assentar. Quando o anel de purga inferior é ajustado para sua posição inferior, há restrição mínima na câmara de aconchego e uma sobrepressão maior será necessária antes que a válvula esteja totalmente aberta, mas o valor de purga será reduzido.

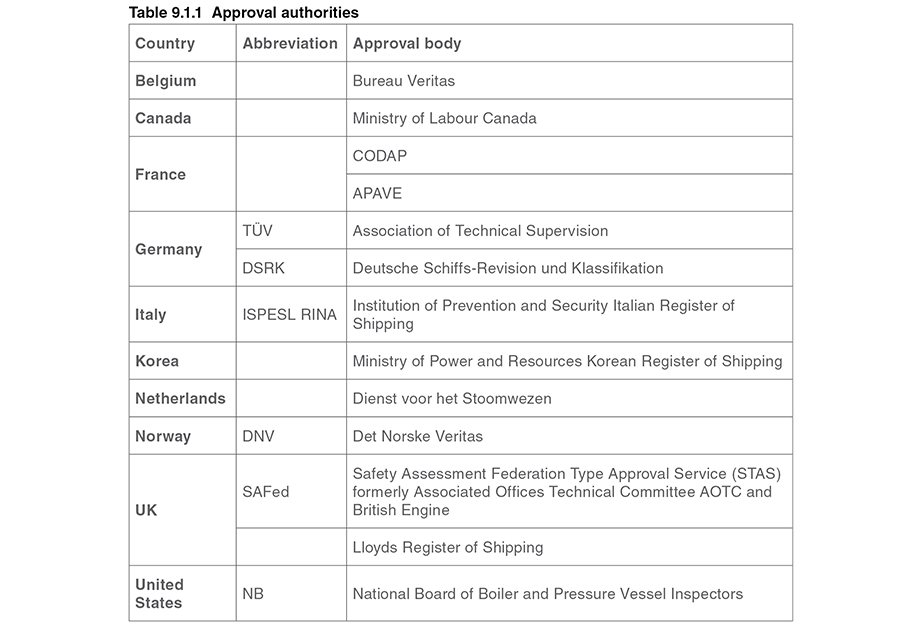

Para a maioria dos países, existem órgãos independentes que examinarão o projeto e o desempenho de uma gama de Valvulas de Segurança para confirmar a conformidade com o código ou padrão relevante. Esse sistema de aprovação de terceiros é muito comum para qualquer produto relacionado à segurança e geralmente é uma exigência do cliente antes da compra ou uma exigência da companhia de seguros, no Brasil temos normas administrada pela ABNT e orgão de inspeção INMETRO.

Os requisitos reais para aprovação variam de acordo com o código ou padrão específico. Em alguns casos, a revalidação é necessária a cada poucos anos; em outros, a aprovação é indefinida, desde que não sejam feitas alterações significativas no projeto, caso em que a autoridade de aprovação deve ser notificada e a reaprovação solicitada. Nos EUA, o Conselho Nacional de Inspetores de Caldeiras e Vasos de Pressão representa as agências governamentais dos EUA e do Canadá com poderes para assegurar a adesão à construção de código e reparo de caldeiras e vasos de pressão.

Alguns dos corpos mais comumente encontrados estão listados na Tabela 9.1.1.

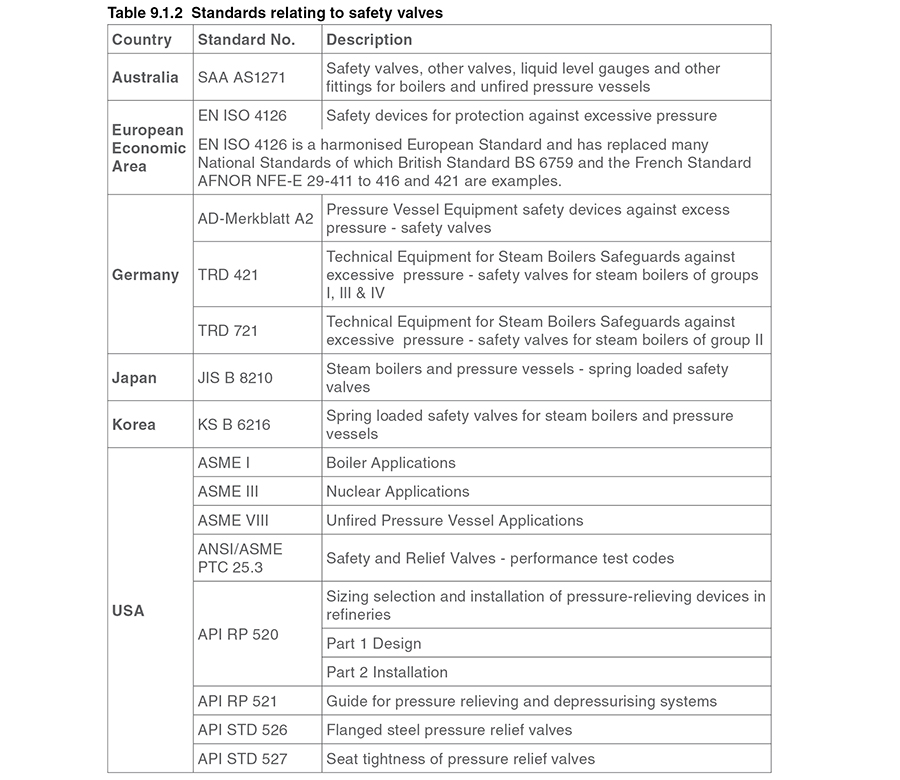

Os padrões relevantes para as válvulas de segurança variam bastante no formato em todo o mundo, e muitos são seções dentro de códigos relevantes para Caldeiras ou Vasos que Contêm Pressão. Alguns descrevem apenas os requisitos de desempenho, tolerâncias e detalhes essenciais de construção, mas não fornecem orientações sobre dimensões, tamanhos de orifícios, etc. Outros estarão relacionados à instalação e à aplicação.

É muito comum em muitos mercados usar vários em conjunto.

Para aplicações de caldeiras a vapor, existem requisitos muito específicos para o desempenho das válvulas de segurança, exigidos pelos padrões nacionais e, muitas vezes, pelas companhias de seguros. A aprovação por uma autoridade independente é muitas vezes necessária, como a British Engine, a TÜV ou a Lloyd's Register.

As válvulas de segurança usadas na Europa também estão sujeitas aos padrões associados à Diretiva de Equipamentos de Pressão (PED). Sendo classificados como 'Acessórios de segurança', as válvulas de segurança são consideradas equipamentos de 'Categoria 4', que exigem o nível de avaliação mais exigente dentro do regime de PED. Normalmente, isso pode ser atendido pelo fabricante que possui um sistema de qualidade ISO 9000 e que o projeto e o desempenho da válvula de segurança são certificados por uma autoridade de certificação oficialmente reconhecida, denominada 'Organismo Notificado'.

Saiba mais:

https://www.jefferson.ind.br/conteudos/valvula-de-seguranca.html

https://www.jefferson.ind.br/conteudo/valvula-de-seguranca-entenda-o-que-e.html

https://www.jefferson.ind.br/conteudo/valvula-de-seguranca.html

Fonte: https://beta.spiraxsarco.com/learn-about-steam/safety-valves/safety-valves#article-top